近日,筆者整理出了工信部286批《道路機動車輛生產企業及產品公告》公示名單,共有143款純電動物流車進入新車公示,而搭載三元鋰電池的車型有97款,搭載磷酸鐵鋰電池的車型有31款,其他類型的動力電池只有15款車型。

另外,根據數據顯示,今年前四月份,三元鋰電池和磷酸鐵鋰電池出貨量與去年同期相比,都有所增加。其中,磷酸鐵鋰電池出貨量為2.6Gwh,三元鋰電池出貨量高達771.51Mwh。

此外,2015年三元材料在專用車的滲透率為61%,需求達到1.1Gwh;2016年滲透率將會達到65%,需求為2.9Gwh;到2020年,滲透率將會達到80%,市場需求14.0Gwh。

可以看出,三元材料和磷酸鐵鋰在純電動物流車中應用中逐漸占主流,而且三元材料的比重將會越來越大。但是,未來純電動物流車到底采用哪種動力電池技術路線,不僅僅看動力電池技術與質量,還要看市場需求,以及行政手段等等。

一、為什么三元材料在純電動物流車中占主流?

在國內,在純電動物流車方面,運用最多的是三元鋰電池技術路線,其次是磷酸鐵鋰電池。自然同一技術路線,各類廠家研發的動力電池參數也不盡相同,比如特斯拉和LG采用三元材料,無論從電池質量、續航里程、循環壽命、電池組能量密度來講,參數都有所差異。而有些參數,它是隨著技術不斷升級,也在不斷變化。所以,很多參數,只是一個絕對值。

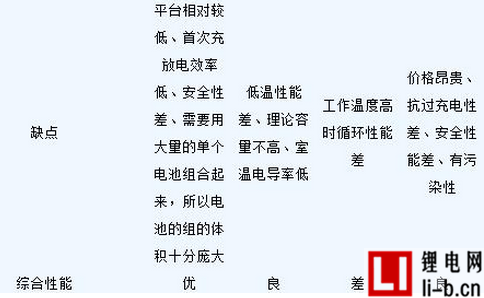

下面我們來對比一下,各類動力電池正極材料優缺點,從而回答為什么三元材料在物流車中占主流的問題。

其一,從圖表可以看出,即使是三元材料安全性不高,大部分物流車企業會經過綜合考量,還是會采用三元鋰電池技術路線,續航里程高、比容量大使用壽命長等優點。

其二,對于純電動物流車而言,續航里程的高低,影響著車輛物流作業狀況與效率。對于純電動物流車而言,主要用于“末端物流”配送,城市搬運、宅配等市場,要求在一天之內能夠保證運輸任務,特別是在業務量比較繁忙的時間段,如“雙11”,更需要大的續航里程。而續航里程的高低,主要受到電芯數量多少影響,以及動力系統匹配的影響。

其三,目前,國家補貼退坡,地補也不斷在減少,許多地方補貼甚至低到了400元每度電,如江蘇、杭州等地方,有純電動物流車運營商說,如此低的補貼,沒法玩了。而對于車企來說,尋求性價比較高的技術路線也在情理之中,一臺車,動力電池成本是最為高的,而目前許多地方補貼都是企業墊付,物流車制造技術也沒有其他車輛要求高。三元鋰電池成本比磷酸鐵鋰電池相對較低,并且技術要求也沒有磷酸鐵鋰高。這就極大的節約了社會資源與制造成本。

其四,磷酸鐵鋰最大的一個致命弱點就是低溫性能較差,即使將其納米化和碳包覆也沒有解決這一問題。研究表明,一塊容量為3500mAh的電池,如果在-10℃的環境中工作,經過不到100次的充放電循環,電量將急劇衰減至500mAh,基本就報廢了。而三元材料的低溫性能比較好,每月衰減1~2%。在低溫狀態下,衰退比例也沒有磷酸鐵鋰高。

其五,三元材料占主流,很大一部分原因是受到國外車企的影響。外國車企的新能源汽車絕大多數采用三元鋰電池,型號多為18650。從286批新車公示中也能看出,絕大部分純電動物流車采用18650型號的三元鋰電池。18650鋰離子電池單節標稱電壓一般為3.6V 或3.7V;最小放電終止電壓一般為2.5~2.75V。常見容量為1200~3300mAh。18650電池但是一致性很好;層疊式電池的容量可以做得較大(20 Ah到60 Ah),單體數量可以降低,但是一致性差。相比之下,現階段很難投入大量的人力物力與電池供應商一起去改善層疊式電池的生產工藝。