電池行業從大規模制造轉向優質制造,這是已經確定的趨勢,動力電池企業從量的擴大開始朝向高標準,高安全性,高一致性方向發展,電池制造企業未來對于MES的投資將會以高速增長的態勢發展,也從2017年開始,動力電池制造正是進入到數字化生產的時代。

可以說行業內對于MES的投資已經形成了共識,但各家企業對于MES的投資都非常謹慎,謹慎的原因主要有如下幾個方面:

1:對于MES系統的目標不清晰,導致無法做出清晰的規劃,也很難衡量投入產出效益;

2:對于產線工藝保密的擔心,MES供應商需要深度了解產線的實際情況,電池企業擔心技術泄密;

3:MES與生產現場的結合度非常緊密,并且MES系統屬于持續性投資,如何實施非常不清晰;

3:目前行業內可以借鑒成功樣板少之又少

4:國內MES廠商很多,但專業從事電池行業MES的非常少

筆者在過去兩年走訪了多家電池制造廠商,發現企業對于MES系統的積極性很高,但實際投入還是比較少,特別是在產線投資中,能提前規劃MES,并與產線同步實施MES的企業更少,這進一步加劇了企業朝向優質制造發展過程中的難度,為MES后期實施和持續性改善增添了困難,導致實施過程中出現需求劇烈波動,技術方案延遲以及實施效果不明顯等情況,最終使得MES實施的實際效果與企業期待產生巨大落差,也阻礙了企業生產升級的步伐。

從筆者經驗,對于實施好一個MES項目,有一個成功的等式:

企業MES系統的成功應用 = 企業清晰的目標規劃+ 可持續發展的軟件開發平臺 + 高效的數據采集+良好的項目實施和管理能力

1.企業產線規劃設立優質生產的發展目標,以優質生產的關鍵指標牽引MES系統的整體規劃;

2.MES項目屬于持續發展和優化的項目,合作伙伴需要具備可持續發展的開發平臺;

3.MES項目直接與現場層(FCS)進行鏈接,高效穩定的數據采集是系統穩定的基礎;

4.MES項目是現場長周期項目,一般都在6個月以上,需要具備良好的項目計劃,執行,質量復核和項目PDCA管理能力。

企業清晰的目標規劃---優質制造牽引MES規劃

優質制造的概念是“以極少的資源浪費,最大程度生產出優質產品”,生產中關注的不僅僅是產線效率的提升,更關注良品率以及材料利用率,通過品質和效率的同步提升達到成本最優化,從而提升企業的核心競爭能力。

MES系統的核心目標是圍繞生產改善和品質提升展開的,因此對于MES系統的規劃,從優質制造的關鍵KPI為基礎實現對于MES整體規劃,就能夠使得企業的生產信息化的規劃具備了明確的發展方向

優質制造的關鍵指標是可以從6M(Material,Machine,Methods,Measurement,Maintenance,Man)方向來予以規劃,比如和材料特性以及利用效率相關的材料利用率,與機器相關的OEE分析,與品質相關的SPC分析,與測量相關的CPK工藝工程,與維護相關的MIBT,與人員相關的單位Wh人工成本等等

通過對于以上目標的分析,我們就能夠為MES在實際生產中如何產生實際效益提供了一個標尺,企業以此為依據可以規劃在不同階段的發展目標

資料來源:上海筑思智能科技有限公司

可持續發展的軟件開發平臺---以項目帶動自身信息化人才培養

MES系統屬于生產管理系統,因此系統的功能模塊和企業的需求緊密相關,很難做到標準化,同時隨著企業的發展以及生產以及管理水平提升,都需要做到同步的發展和優化,因此對于MES的投資是屬于長期投資的行為,所以對于MES系統的初始規劃階段,就需要考慮長期的發展需求,避免出現一次投資無效之后再推倒重建,造成不必要的投資浪費。

因此在選擇MES系統實施伙伴的時候,企業需要從如下兩個方面考慮

1)是否具有可持續發展的軟件開發平臺;

2)MES伙伴是否愿意培養企業二次開發人員;

如果具備了持續發展的軟件開發平臺,企業就可以根據自身需求持續性的完善和發展自身的生產管理系統,同時也能夠根據自身生產和管理方式深度定制符合企業需求的個性化的管理系統。在MES項目實施的過程中,有意識的安排企業自身的IT工程師參與到整體項目實施,與開發商同步學習需求調研,開發部署,危機處理等業務流程,培養企業自身的業務開發團隊,就能進一步支撐企業更快的速度響應企業需求,同時也能從根本上解決企業對于自身工藝和商業機密泄露的擔心。

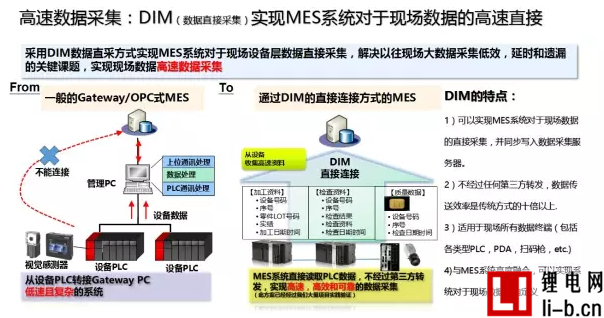

高效的數據采集---CPS建設是基礎工程

未來的制造將更多依賴于生產的大數據管理,而生產數據具有連續性,離散性…等特點,因此對于數據的采集和挖掘是數字化建設的關鍵,目前國內企業由于之前缺乏信息化的規劃,現場設備控制器的品牌和種類幾乎成了“萬國博覽會”,通訊協議從最簡單的RS232接口到各類型的以太網協議,包羅萬象,無法統一,而目前對于新工廠或者新產線規劃,雖然對于信息化有所重視,但依然缺乏清晰的標準導向,導致后期實施難度并沒有降低。但如果數據不能可靠并且高效的采集上來,所有的設想和規劃都無法落實和推動,因此數據采集是MES實施最關鍵的工作。

資料來源:上海筑思智能科技有限公司

當前對于現場數據采集比較通用的方式是采用OPC-Server的方式,OPC-Server的方式最大程度滿足了兼容不同的通訊協議,但由于采用OPC-Server必須要通過網關設備采進行收集,并需要進行標簽轉換,因此在實踐中大數據采集會出現數據延遲,數據丟失,通訊沖突等實際狀況,不能很好的滿足生產大數據的需求。為了應對未來大數據的需求,各個自動化品牌也在思考并推出相關的產品,其中比較典型的是歐姆龍公司推出的SYSMAC NJ-DB產品,該控制器不僅可以實現完整的設備控制,同時還可以實現與主流數據庫的直接鏈接,進行無網關的數據傳送和讀寫,但由于實施成本高,目前還未得到廣泛采用。

上海筑思智能科技有限公司在此基礎上,開發出MES專屬的DIM(數據直采)組件,在極低的成本基礎上在實現對于不同品牌不同通訊協議高兼容性,同時實現了控制器與MES數據庫系統的直接鏈接,能同時實現大數據的高速高可靠性的傳送和讀寫。

資料來源:上海筑思智能科技有限公司

通過數據直接采集的方式,有效的解決了不同通訊協議之間的兼容性課題,并可以使不同品牌的控制器能夠直接與MES數據庫進行數據交換,徹底實現了數據的直連性、互通性以及實時性和可靠性。在筆者所主導的國內某一家大型電池企業MES實施中,采用數據直接采集方式相較于傳統OPC方式的通訊效率提升十倍以上,實現掉線重連,快速報警,并徹底解決了端口沖突等課題,實現了現場大數據高效高速采集。

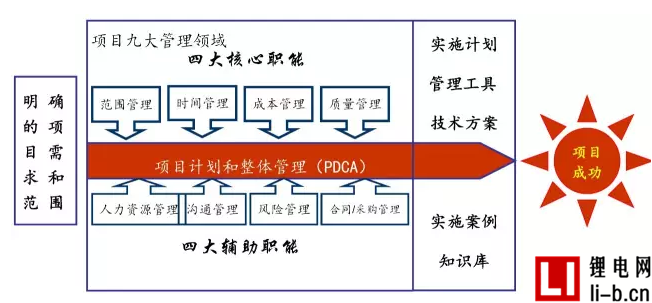

良好的項目實施和管理能力---良好的PDCA循環是項目成功實施的關鍵

MES生產管理系統是針對與生產現場面向所有生產要素的綜合管理系統,因此整體項目涉及部門廣、流程長、用戶種類多以及系統結構復雜等特點,因此在整體實施中,項目管理能力是決定項目是否順利展開的關鍵,在實踐中,往往由于項目管理計劃性不強,監管不力引起甲乙雙方溝通不暢,項目實施停滯不前,導致項目實施不良。

要實現良好的項目實施,建議企業實現一把手負責制,同時建立清晰的項目組織結構和項目經理管理體系,同時項目實施過程中的各種項目要素進行管理與控制(包括范圍管理、時間/計劃管理、成本管理、質量管理、人力資源/團隊管理、溝通管理、風險管理、合同/采購管理),以保證項目順利實施。

資料來源:上海筑思智能科技有限公司

總結:

MES實施對于電池企業形成了挑戰,這種挑戰正是電池企業由大規模制造向優質制造轉型面臨的最大課題,因此對于合作伙伴的選擇上,除了必要的信息化建設能力之外,還需要考慮行業特征熟知度,更希望具備自動化背景確保對于設備數據的高效采集,同時良好的項目管理能力也是必不可少的。上海筑思智能科技有限公司創始團隊擁有超過13年高端自動化行業背景,在電池行業具備超過8年實踐經驗,已經形成了完整的項目實施和管理體系,具備了從行業發展的角度為電池企業的MES系統的整體規劃提供專業綜合性服務的能力。

公司與國內多家自動化設備廠商建立了戰略合作關系,共同推進MES系統在鋰電行業的應用。

作者簡介

鄒竹 上海筑思智能科技有限公司 總經理

從2009年開始服務于電池行業,作為歐姆龍自動化(中國)公司前鋰電行業總監,長期從事動力電池MES應用技術研究和項目實施。2016年創立上海筑思智能科技有限公司,注力于動力電池領域優質制造,以實現動力電池數字化生產以及可追溯可量化的制造品質為奮斗目標。