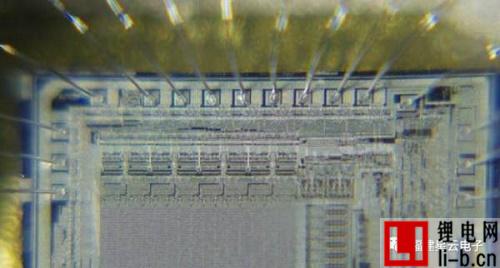

一、 什么是Wire bonding鋁絲超聲焊技術(shù)?

鋁絲超聲焊是其實是使用鋁作為金屬絲的一種wire bonding技術(shù)。而Wire bonding是一種初級內(nèi)部互連方法,用作連到實際的裸片表面或器件邏輯電路的最初一級的內(nèi)部互連方式,這種連接方式把邏輯信號或芯片的電訊號與外界連起來。

Wire bonding有兩種形式: 球焊和楔焊。 金絲球焊是最常用的方法,在這種制程中,一個熔化的金球黏在一段在線,壓下后作為第一個焊點,然后從第一個焊點抽出彎曲的線再以新月形狀將線(第二個楔形焊點)連上,然后又形成另一個新球用于下一個的第一個球焊點。金絲球焊被歸為熱聲制程,也就是說焊點是在熱(一般為150)、超聲波、壓力以及時間的綜合作用下形成的。第二種壓焊方法是楔形制程,這種制程主要使用鋁線,但也可用金線,通常都在室溫下進行。楔焊將兩個楔形焊點壓下形成連接,在這種制程中沒有球形成。鋁線焊接制程被歸為超聲波線焊,形成焊點只用到超聲波能、壓力以及時間等參數(shù)。

不同制程類型的采用取決于具體的應用場合。比如金線壓焊用于大批量生產(chǎn)的場合,因為這種制程速度較快。鋁線壓焊則用于封裝或PCB不能加熱的場合。另外,楔形壓焊制程比金線壓焊具有更精細的間距。目前,金線壓焊的間距極限為60μm;采用細鋁線楔形壓焊可以達到小于60μm的間距。

在此技術(shù)中所用金屬線,即Bonding Wire是半導體器件和集成電路組裝時,為使芯片內(nèi)電路的輸入/輸出連接點與引線框架的內(nèi)接觸點之間實現(xiàn)電氣連接的內(nèi)引線。Bonding Wire作為連接內(nèi)引線,應具有電導率高,導電能力強,與導體材料的結(jié)合力強,化學性能穩(wěn)定等性能優(yōu)點。Bonding Wire的直徑,通常在25到75μm之間。市場上主要有四種材料用作Bonding Wire,分別為金、銀、銅和鋁。

二、 Wire Bonding技術(shù)在電動汽車動力電池領域的應用

Wire bonding自從1970年起一直廣泛應用于微電子和電力電子領域。目前Wire bonding技術(shù)有了新的應用領域,即正逐漸增長的電動汽車領域,特別是在電池連接方面。部分電動汽車在生產(chǎn)過程中,就采用了Wire bonding技術(shù)用于電池包之間的連接。

(一)自從1970年Wire bonding廣泛運用于微電子領域后,部分電動汽車生產(chǎn)商開始將Wire bonding運用于電池連接。

TESLA就是使用這一技術(shù)的典型代表公司。2006年,TESLA開創(chuàng)了率先使用wire bonding技術(shù)作為將電芯連接成一個大電池包的技術(shù)模式。在TESLA看來,傳統(tǒng)的焊接工藝十分耗時、容易失敗。同時,也很難測試電池之間的連接、導體是否存在問題。

除了簡單的連接外,TESLA也設計了一種方式,采用鋁絲焊Aluminum wire bonding這一可熔斷的連接技術(shù)。鋁絲焊技術(shù)可以允許范圍內(nèi)的電流通過,但是當發(fā)生短路產(chǎn)生過流時就會進行熔斷。TESLA的工程師相信其他的焊接技術(shù)會產(chǎn)生電氣保護問題,沒有保險絲的保護,一個單體電芯可能因為在發(fā)生故障或損壞后產(chǎn)生內(nèi)部短路,致使與它并聯(lián)的其他電芯都不能使用。

(二)優(yōu)勢:

傳統(tǒng)的釬焊和融焊技術(shù)已使用多年,存在一些劣勢。例如,熱應力的產(chǎn)生、焊接后清潔問題、缺乏靈活性和質(zhì)量難以控制等。Bonding的線焊和帶焊在這方面比傳統(tǒng)焊接表現(xiàn)好的多,而且可以很好對每一個焊接處進行控制,對生產(chǎn)過程沒有任何不良影響。

1. 采用鋁絲焊或鋁帶焊時,在室溫下進行即可。不需要任何外部溫度,超聲波摩擦焊接時的焊接區(qū)溫度不會上升。而其他傳統(tǒng)的焊接方式則需要加熱才能將金屬融化。

2. Wire bonding是一項干凈的焊接技術(shù),并不需要任何焊接后的衛(wèi)生清理工作。傳統(tǒng)焊接技術(shù)后會有一些助焊劑殘留或者融化的金屬爆發(fā)物需要移除,避免產(chǎn)生可靠性問題。而wire bonding則只有在表面存在一些污染物或者頑固的氧化物時才需要進行清洗。

3. Wire bonding具有很好的靈活性,兼容性較強,含低金線高度、多針腳選擇、大工作范圍、帶狀或圓線狀選擇。

4. 金屬絲可以有很好的方向靈活性,可以在多種熱膨脹參數(shù)之間很好的控制不匹配性。

5. 引線連接工藝,bonding wire可直接沖當保險絲工藝,無需在用電阻焊焊接鎳片,簡化生產(chǎn)工藝,減少設備投資。