在我國新能源汽車發展過程中,新能源客車是起步較早的領域,也暴露出較多的問題。社會科學文獻出版社出版的《中國客車產業發展報告(2014-2015)》匯總了純電動客車在使用中出現的問題,其中電池衰減是最大的痛點,此外穩定性、防水性能、高溫性能、低溫特性以及安全性等都是問題多發的地方。電動物流車發展如何才能避免重蹈覆轍呢?

對于電動物流車來說,生命周期成本低意味著持續的運營能力。對于電動物流車用動力電池,其選擇的基本原則是:可靠、安全、耐用、易用、售后服務好。電動物流車生產企業選擇動力電池系統需考慮循環壽命、續航里程、充電速度、安全性、BMS與PACK設計是否外包等因素,具體如下:

(1)循環壽命(80%剩余容量下) 物流領域,假設車輛使用6年,如果每天充電一次,需要2200次;每天2次充電(含補電),需要4400次。

(2)續航里程(電量配置)

①在冬天、夏天的續航里程是否都滿足要求;

②續航里程與配置的電池容量有關,但沒必要一味高配,因為成本也同樣上升,最好根據實際使用情況決定。

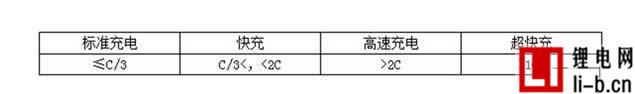

(3)充電速度

充滿需要多少時間?可否快速補電?

(4)安全性

動力電池組是否正向開發、做了哪些實驗驗證?

(5)BMS、PACK設計是否外包-出現問題不要推諉

①電芯好,BMS設計不好仍然可能趴窩

②PACK設計不好可能會出現漏水(帶來觸電、故障)、勞損等問題。

基于“安全、可靠、耐久、易用”的原則,電動物流車生產企業在選擇動力電池廠商需要考慮的事項有:

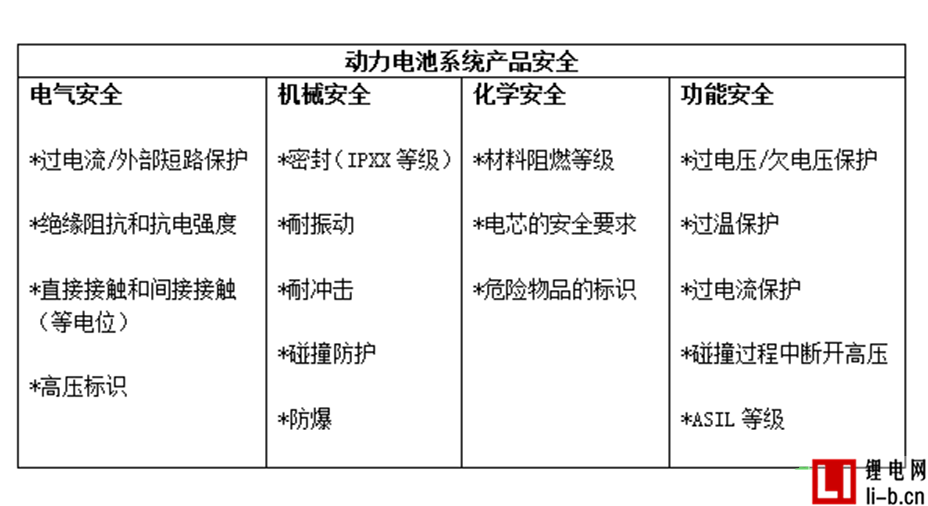

(1)電池系統的安全性管控

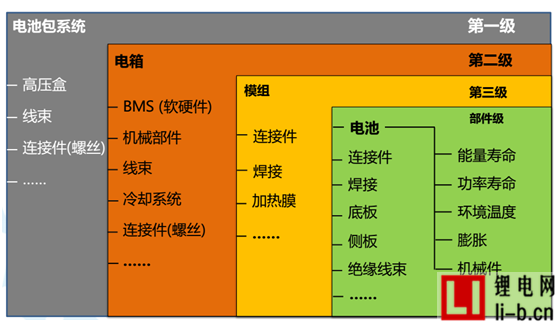

ISO26262中指出,安全即摒除不合常理的危險。動力電池系統產品安全包括:電氣安全、機械安全、化學安全、功能安全等。作為電動車的核心部件,動力電池系統開發應遵循汽車產品的開發流程。

(2)可靠性電池包設計分概念設計、初步設計、詳細設計、測試驗證等階段,具體有拓撲優化、形貌優化、尺寸優化、散熱分析、防熱失控、模態、隨機振動、沖擊、石擊、擠壓等步驟。

(2)可靠性電池包設計分概念設計、初步設計、詳細設計、測試驗證等階段,具體有拓撲優化、形貌優化、尺寸優化、散熱分析、防熱失控、模態、隨機振動、沖擊、石擊、擠壓等步驟。 動力電池組全自動化生產線有助于確保技術、質量一致性。

(3)耐久

耐久要求動力電池擁有超長的壽命。這種超長壽命可滿足日里程500-600km公路客車8年使用期,其他營運用途車輛10年使用期。

(4)易用