第一作者:Nayeon Kim

通訊作者:Yong Min Lee

通訊單位:韓國大邱慶北科學(xué)技術(shù)院

在確保安全可靠的鋰離子全電池組裝工藝中,電極對齊是必須仔細(xì)控制的設(shè)計參數(shù)之一,特別是在組裝扣式電池期間,因為陰極和陽極是可移動的,不能完全防止電極的錯位,因此電極的對齊極其重要。電極的錯位對電池性能的影響無法確定,有時會導(dǎo)致電池性能缺陷,有時也會導(dǎo)致電池具有更好的電化學(xué)特性。為了系統(tǒng)地揭示這個被忽略但重要的參數(shù),韓國大邱慶北科學(xué)技術(shù)院的Nayeon Kim和Yong Min Lee等人,制備了一種具有不同電極排列的扣式 LiNi0.6Mn0.2Co0.2O2/石墨鋰離子全電池,并對其性能進(jìn)行評估,以找出電極對齊對電池電化學(xué)性能的影響。由于在第一次充電過程中紐扣電池底部不可逆的鋰鍍層的存在,未對齊電池的比放電容量和初始庫侖效率低于對齊良好的電池。然而,出乎意料的是,由于未對齊的陰極鋰化狀態(tài)較少,未對齊的電池在交流阻抗譜中表現(xiàn)出更小的低頻半圓,并且在低電荷狀態(tài)下的 DC-IR 比對齊良好的電池更低。因此,在電池評估過程前后,對電極對齊驗證是非常必要。

【結(jié)果與討論】

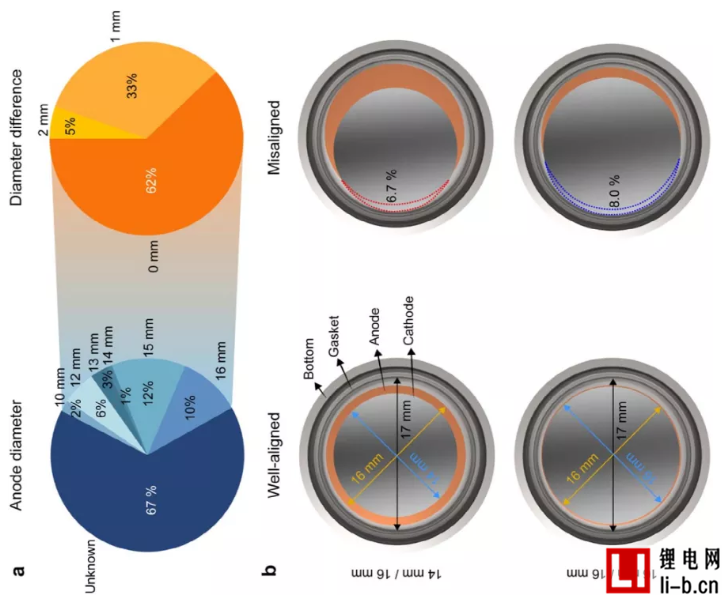

如圖1a在最近5年已發(fā)表的102篇論文中,有68篇論文(相當(dāng)于67%)沒有提供電極直徑,這表明許多研究傾向于忽略電極尺寸在全電池設(shè)計中的重要性。在剩下的34篇論文中,為全電池測試指定了尺寸從10毫米到16毫米不等的電極。然而,由于墊圈的內(nèi)徑為17 mm,因此首選15或16 mm的陽極直徑,而主要使用尺寸相差2 mm或稍小的陰極。考慮到陰極/陽極比值的兩種情況下,即14 mm/16 mm和16 mm/16 mm,電極對齊程度會有一定程度的位錯產(chǎn)生;假設(shè)兩個電極可以在墊片的內(nèi)徑內(nèi)移動,根據(jù)陰極面積,殼體的最大錯位面積百分比分別約為6.7%(=0.103 cm2/1.520 cm2)和8.0%(=0.160 cm2/2.011 cm2)。這些誤差值比較大,不可忽略,因此電極的對齊在所有實驗中都小心控制。然而,從實際角度來看,這種電極錯位不容易在實驗室中控制和再現(xiàn)。因此,我們需要使用直徑分別為12 mm和14 mm的陰極和陽極,建立紐扣型全電池模型,以放大失調(diào)程度。在這項研究中,制作了幾個錯位的電池,錯位面積百分比約為4%–5%,相當(dāng)于0.0450–0.057 cm2(陰極的原始面積=1.130 cm2)。

圖1. (a)在過去5年發(fā)表的論文中,統(tǒng)計了2032枚幣形全電池的陽極直徑和陰極與陽極之間的差異,以及(b)陰極/陽極直徑比為14 mm/16 mm和16 mm/16 mm的對齊和未對齊電池示意圖。

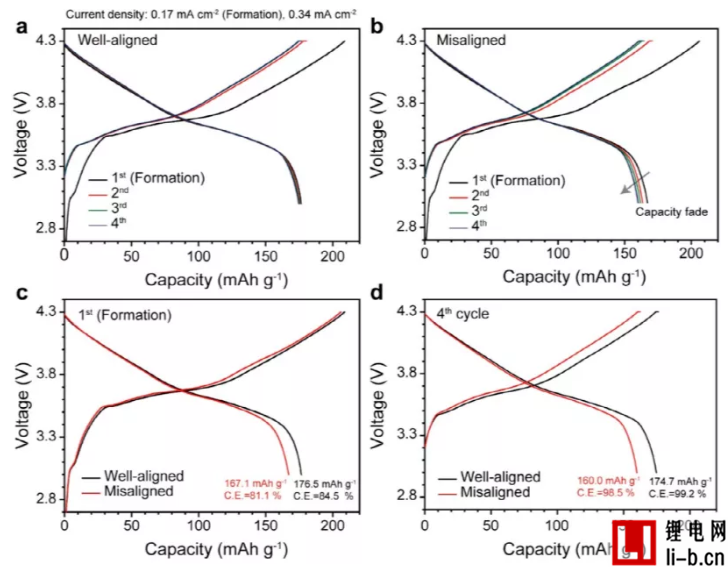

如圖 2a 和 2b 所示,對齊良好和未對齊的電池的電壓曲線看起來非常相似,除了逐漸的容量衰減,這有時在正常或?qū)R良好的電池中也會觀察到。具體來說,一些研究可能會忽略容量衰減,如圖 2b 所示,這通常發(fā)生在穩(wěn)定過程中。然而,如圖 2c 所示,當(dāng)比較對齊良好和未對齊電池的第一次形成循環(huán)時,兩者的初始庫侖效率和放電容量具有明顯的差異;對齊良好的電池分別為 84.5% 和 176.5 mAh g-1,未對齊的電池分別為 81.1% 和 167.1 mAh g-1。特別是,當(dāng)充電容量為208.8 mAh g-1 和 206.0 mAh g-1 時,在未對準(zhǔn)電池中,更多的鋰離子在陽極部分發(fā)生不可逆反應(yīng)并且在放電過程中沒有返回到陰極。此外,如圖 2d 所示,當(dāng)比較最后一個穩(wěn)定循環(huán)中的電壓曲線時,對齊良好的電池的庫侖效率和放電容量值都遠(yuǎn)高于未對齊的電池(99.2%和174.7 mAh g-1)與98.5% 160.0 mAh g-1)。這表明在未對齊的電池中發(fā)生的不可逆反應(yīng)比在對齊良好的電池中更嚴(yán)重。

圖2. 預(yù)循環(huán)期間(a)對齊良好的電池和(b)未對齊的電池的電壓分布,包括第一個形成循環(huán)和隨后的三個穩(wěn)定循環(huán),以及(c)形成循環(huán)和(d)最后一個穩(wěn)定循環(huán)中兩個電池的選定電壓分布。

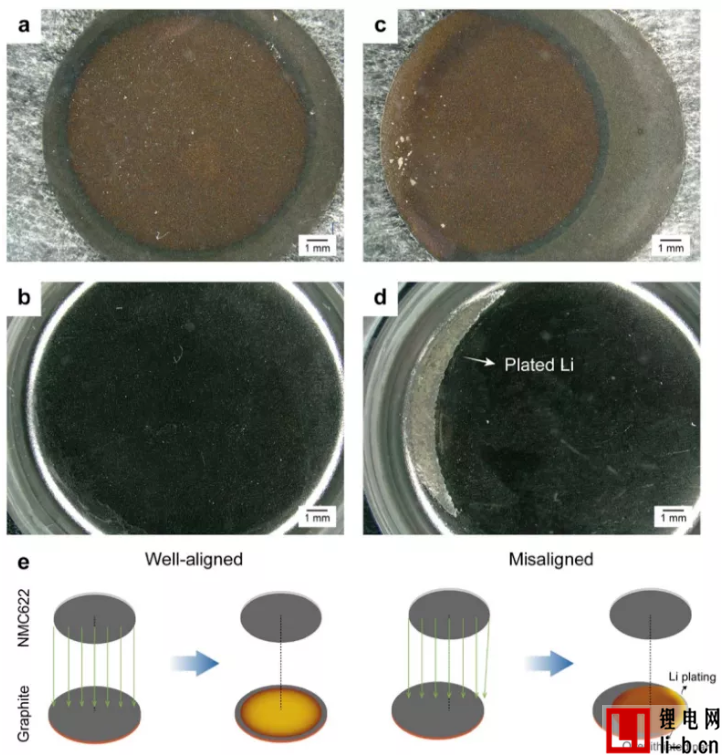

圖 3a 和 3c 顯示,與其中陰極在陽極中心良好對準(zhǔn)的良好排列電池相比,未對準(zhǔn)電池具有陰極顯著大大超出陽極區(qū)域(未對準(zhǔn)面積百分比>5%)。特別是在陽極左邊緣附近,黃色看起來比中心更暗,這意味著嵌入了更多的鋰離子。這一推斷得到了扣式電池底部的光學(xué)圖像的支持,扣式電池底部由導(dǎo)電不銹鋼制成,處于完全充電狀態(tài)(圖 3c 和 3d)。在未對準(zhǔn)電池的紐扣電池底部清楚地觀察到與未對準(zhǔn)陰極幾乎相同形狀的鋰鍍層,而在對準(zhǔn)良好的電池中不會發(fā)生這種情況。因此,不僅紐扣電池底部的鋰鍍層,而且邊緣附近存在更多插層區(qū)域,都可能由于更不可逆的 SEI 和死鋰的形成,而導(dǎo)致庫侖效率和放電容量的降低。基于此,與正常排列良好的電池相比,實驗顯示未對齊電池是如何在陽極部分發(fā)生鋰電鍍和過度鋰化的,如圖 3e 中的示意圖所示。

圖3. 完全充電后,(a)石墨陽極和(b)對齊電池的扣式電池底部,(c)石墨陽極和(d)未對齊電池的扣式電池底部的光學(xué)顯微鏡圖像。(e)未對準(zhǔn)電池與正常良好對準(zhǔn)電池相比,陽極上的嵌鋰和過度鋰化示意圖。

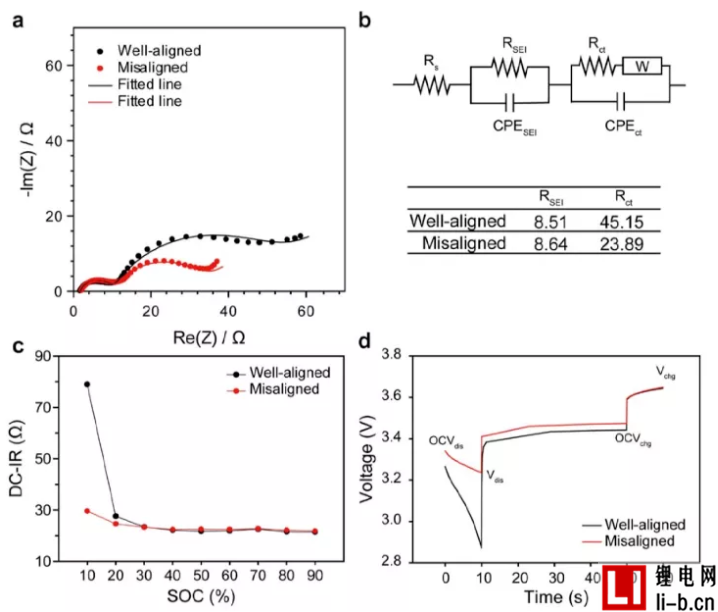

為了確認(rèn)錯位如何影響每個電池的電化學(xué)特性,對預(yù)循環(huán)后完全放電的電池進(jìn)行了交流阻抗分析。與預(yù)期相反,未對齊的電池顯示出比對齊良好的電池更低的總電阻(圖 4a)。如圖 4b 所示,等效電路擬合表明,盡管兩個電池的 SEI 電阻 (RSEI) 相似(8.51 Ω 和 8.64 Ω),但排列良好的電池的電荷轉(zhuǎn)移電阻 (Rct) 比未對準(zhǔn)的電池高出兩倍(45.15 Ω 和 23.89 Ω)。此外,當(dāng)將兩個電池的 DC-IR 作為 SOC 的函數(shù)進(jìn)行比較時,僅在 SOC 10% 時,未對齊電池的DC-IR 比完全對齊的電池低得多,而其他SOC區(qū)域內(nèi)相差不大。為了理解和解釋這種異常行為,繪制了 HPPC 測量期間兩個電池在 SOC 10% 時的時間電壓曲線,如圖 4d 所示。

圖4. (a) 預(yù)循環(huán)后處于完全放電狀態(tài)的良好和未對準(zhǔn)電池的電化學(xué)阻抗譜和擬合數(shù)據(jù)和(b)等效電路模型以及兩個電池的擬合 SEI 電阻(RSEI)和電荷轉(zhuǎn)移電阻(Rct)值。(c) 基于 HPPC 協(xié)議的良好和未對準(zhǔn)電池的 10 s 放電 DC-IR 作為 SOC 的函數(shù)和 (d) 兩個電池在 SOC 10% 時的時間-電壓曲線。

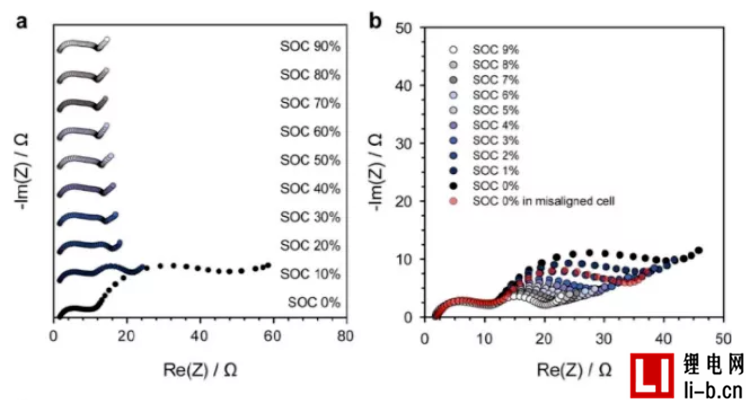

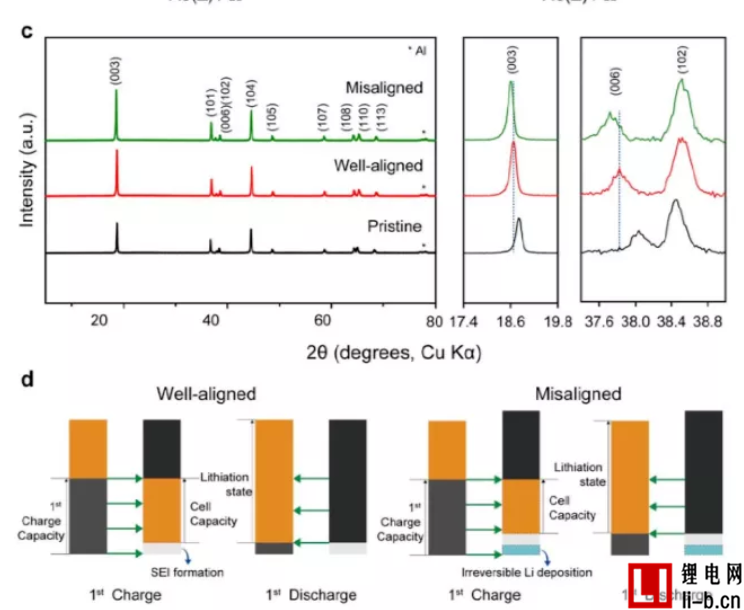

研究人員進(jìn)一步更詳細(xì)研究了對齊良好和未對齊的電池的SOL。如圖 5a 所示,與一般鋰離子電池類似,良好排列的電池的阻抗譜中的第二個半圓Rct會隨著SOC的變化而變化,而SOC通常由實際傳遞的放電量定義上一個循環(huán)的容量,而SOL由LixNi0.6Mn0.2Co0.2O2中的x值直接表示。特別是當(dāng) SOC 低于 10% 時,Rct 顯著增加。因此,SOC 10% 以下區(qū)域的Rct值是 SOL 的有效指標(biāo),如圖 5b 所示,其中對齊良好的電池中的Rct半圓隨著 SOC 從 9% 降低到 0% 逐漸增加。然而,未對準(zhǔn)電池在SOC 0%時的阻抗譜,即在3.0 V的截止電壓下完全放電,與良好對準(zhǔn)電池在SOC 2%時的阻抗譜相似,表明當(dāng)SOC 0%時,對齊和未對齊電池的 SOL完全不同。換言之,未對準(zhǔn)電池在 SOC 0% 處有較低Rct,且在 SOC 10% 處的 DC-IRs 與陰極的較低 SOL 有關(guān)。

圖5. 對齊良好的電池的電化學(xué)阻抗譜 (a)從 SOC 90% 到 SOC 0% 和 (b)從 SOC 9% 到 SOC 0%,以及在 SOC 0%處未對齊電池的附加光譜。(c) NMC622 陰極在完全放電狀態(tài)下對齊良好和未對齊的電池的 XRD 圖案。(d) 第一次循環(huán)中排列良好和未排列的電池的陰極和陽極的鋰化狀態(tài)示意圖。

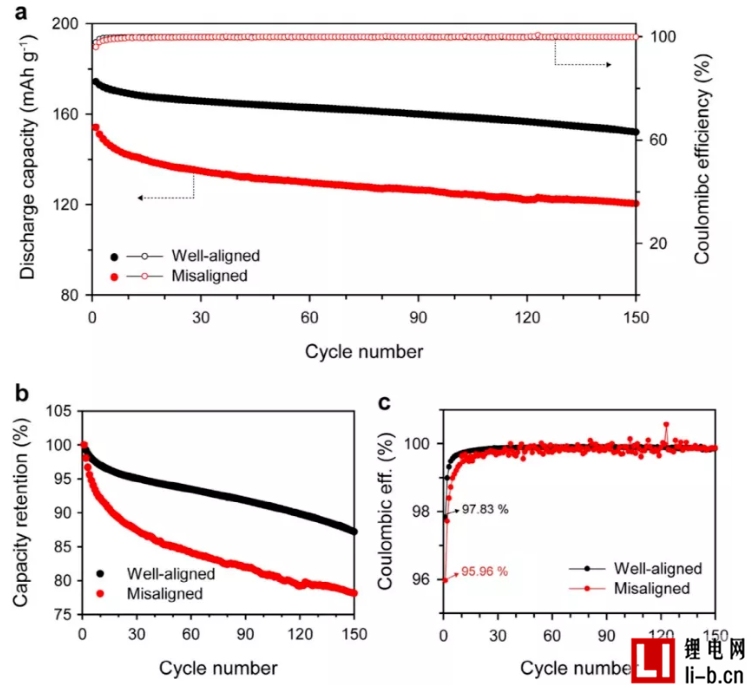

為了研究未對準(zhǔn)對紐扣型全電池循環(huán)性能的影響,對準(zhǔn)良好和未對準(zhǔn)的電池以0.5C的倍率進(jìn)行了150個循環(huán)測試,分別相當(dāng)于0.88 mA cm-2和0.82 mA cm-2電流密度。如圖6a和6b所示,排列良好的電池不僅放電比容量而且保持性能優(yōu)于未排列電池(152.0 mAh g-1, 87%保持率 vs 120.5 mAh g-1, 150次循環(huán)后保持率78%)。未對準(zhǔn)電池的這種相對較差的循環(huán)性能可歸因于循環(huán)期間庫侖效率的較慢增加和波動,如圖6c所示。相比之下,排列良好的電池的庫侖效率在10個循環(huán)內(nèi)迅速增加,并保持在99.8%以上。因此,鋰含量的初始損失和鋰電鍍/剝離不穩(wěn)定是錯位紐扣型全電池循環(huán)性能差的主要原因。

圖6. 在 0.5C 倍率充放電和25℃下,對齊良好和未對齊電池的循環(huán)性能 (a) 比放電容量和庫侖效率,(b) 放電容量保持率,(c)大庫侖效率與循環(huán)次數(shù)的關(guān)系

【總結(jié)】

盡管組裝和評估紐扣型鋰離子電池很方便,但許多研究并未對設(shè)計參數(shù)給予足夠的重視,這些設(shè)計參數(shù)看似微不足道,但會顯著影響其電化學(xué)性能。在這項研究中,通過使用 LiNi0.6Mn0.2Co0.2O2陰極和直徑分別為12 mm和14 mm的石墨陽極專門制造排列良好和未對準(zhǔn)的紐扣電池,系統(tǒng)地研究了圓式陰極和陽極的錯位。僅約5%的錯位面積比會導(dǎo)致初始庫侖效率和放電比容量出現(xiàn)小幅下降,這往往被認(rèn)為是實驗或人為錯誤所引起,而被大家所忽視。此外,低SOC區(qū)域中的較低阻抗和 DC-IR 有時會導(dǎo)致未對齊的電池性能更好。然而,問題在于,這些性能的提高與錯位電池的低SOL值有關(guān),主要是由于紐扣電池底部的鋰鍍層而失去了可逆的鋰離子。因此,建議即使在完成所有評估過程和分析并檢查陰極和陽極是否良好對準(zhǔn)之后,也應(yīng)拆卸所有紐扣電池進(jìn)行進(jìn)一步的檢查。此外,在比較鋰電池不同的性能衰減特性時,即使在相同的SOC下,也應(yīng)該特別留意電極對齊的影響。

Nayeon Kim, Seoungwoo Byun, Dahee Jin, Cyril Bubu Dzakpasu, Sun Ho Park, Hyungjin Lee, Seung-Tae Hong and Yong Min Lee, Electrode Alignment: Ignored but Important Design Parameter in Assembling Coin-Type Full Lithium-Ion Cells, Journal of The Electrochemical Society, 2022.

https://iopscience.iop.org/article/10.1149/1945-7111/ac4f23