鋰電網訊:近年來新能源汽車市場的爆發,鋰電池需求量也不斷攀升,未來兩年,鋰電池制造設備將保持15%-25%的快速增長。如今鋰電池生產要求也正在往安全性以及標準化的方向發展,設備的高精度、高效率、系列化以及高自動化生產線將成為行業發展的大方向。全自動化和智能化的鋰電池生產設備將在保證鋰電池生產工藝的基礎上,使生產出的鋰電池具有較好的一致性,高可靠的安全性能和直通良率,從而降低生產成本。因此,自動化升級當仁不讓地成為各大鋰電企業的提升競爭力的首選。

實際上,使用自動化進行鋰電生產,最大的意義在于降本。傳統鋰電池生產設備過程中存在很多機械式、高重復性作業,純人工作業使得出產成本居高不下。而鋰電池的自動化出產線則能將鋰電池后續出產單機與智能倉儲體系有機聯系,利用工業機器人、AGV等對現有配備進行改造,完成鋰電池出產過程的物活動化、包裝自動化和倉儲智能化。

相比傳統的生產線,自動化出產線有以下優勢:運營成本降低20%,產品研制周期縮短20%,生產效率提高20%,產品不良品率降低10%,能源利用率提高10%。

可見,自動化生產帶來的效益是非常可觀的。

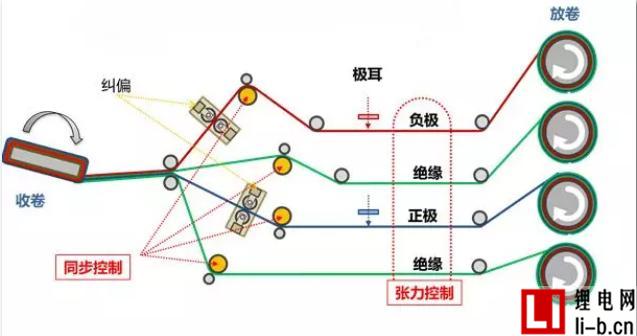

以鋰電生產的其中一個環節:電池卷繞為例,運用自動化手段能大大提高效率。卷繞工藝——將電池的正負極材料、絕緣膜、極耳卷繞成電芯的過程。在正負極材料中間加入絕緣的隔離膜,在適當的位置插入極耳后,將所有材料緊密卷繞在一起。

因為常規體系負極作為電池設計的控制電極,容量設計高于正極,使在化成充電時正極的Li+能在負極“空位“存放。卷繞需要特別關注卷繞張力和極片對齊度。很多工廠在生產過程中發現,鋰電池的正負極很難正好卷繞在相同的位置。此外,在卷繞過程中,隔離膜總是被拉細甚至拉斷,但是如果放松卷繞力度,又會出現卷繞松弛的現象。原來在生產過程中,卷繞設備必須通過同步控制和張力控制,確保在卷繞過程中收卷和放卷同時進行,并且在該過程中線材的卷繞不過于松弛或緊繃。

為解決該技術難題,安川使用多軸同步的插補方式,保證收放卷軸和插入軸完全同步,保證極耳位置一致。并采用MP3000伺服,建立起網絡通訊;使用虛擬運動軸的角輸出,作為插補時的參數,控制4根卷軸同步運動。卷繞的過程中隨著時間推移,卷繞軸的卷徑會一直變大,如果不對卷徑進行計算,會造成卷繞不整齊,極耳偏差。安川通過編碼器反饋,實時計算電芯的卷徑,保證卷繞整齊。

安川使用多軸同步的插補方式示意圖

當然鋰電池的生產工藝除了卷繞,它還包括涂布、分切、烘焙、裝配、焊接、注液、化成、分容、PACK組裝等等環節。

在鋰電產線后端的搬運和裝箱上面會用到六軸機器人;在部分設備的前后端,可以配備六軸或四軸機器人進行產品的上下料工作,負載比較大。在PACK模組裝配線中,重負載的六軸機器人在產線中進行模組的裝配工作,AGV機器人進行搬運工作。鋰電生產線每個環節實際上都可以用機器人,包括單工序和工序之間的銜接。

在生產線上引入自動化裝備提高生產效率已形成業內共識。比亞迪、寧德時代等企業紛紛將機器人技術導入鋰電生產線機器人、AGV、機械手臂等自動化設備,已經開始走進各一線企業生產車間。

哈工大機器人集團目前正在做的產品是一條鋰電池的wholepack包裝線,主要針對的就是汽車用的新能源鋰電池,對鋰電池的整個后續的包裝工藝實現自動化,從而提升了鋰電池工藝的自動化程度,解放了勞動力。

動力電池智能自動化設備行業龍頭企業-贏合科技,斬獲寧德時代14.4億元大單。該項目涵蓋涂布、輥壓、分條、卷繞、疊片、激光模切、組裝線等一系列自動化設備。為寧德時代提供動力電池智能化數字工廠整體解決方案,充分滿足客戶自動化、信息化、智能化的定制需求。

如此巨大的市場令上游機器人自動化企業不斷加大對鋰電池的布局,一個巨大的風口正在形成,機器人時代即將到來!